Xinghua Dongchang Alloy Steel Co., Ltd (entinen Xinghua Dongchang Alloy Steel Factory) on teräs- ja seosteräsvalutuotteiden valmistaja Kiinassa. Meidät perustettiin elokuussa 2006 National Torch Plan Kiinan seosteräsvalujalusta.

Seosteräksen lavavalujen tuotannossa valuprosessin puutteen tehokas hallitseminen (kuten huokoset, kutistuminen ja halkeamat) on avain tuotteen laadun ja luotettavuuden varmistamiseen. Tässä on joitain erityisiä ohjausmenetelmiä ja ehdotuksia:

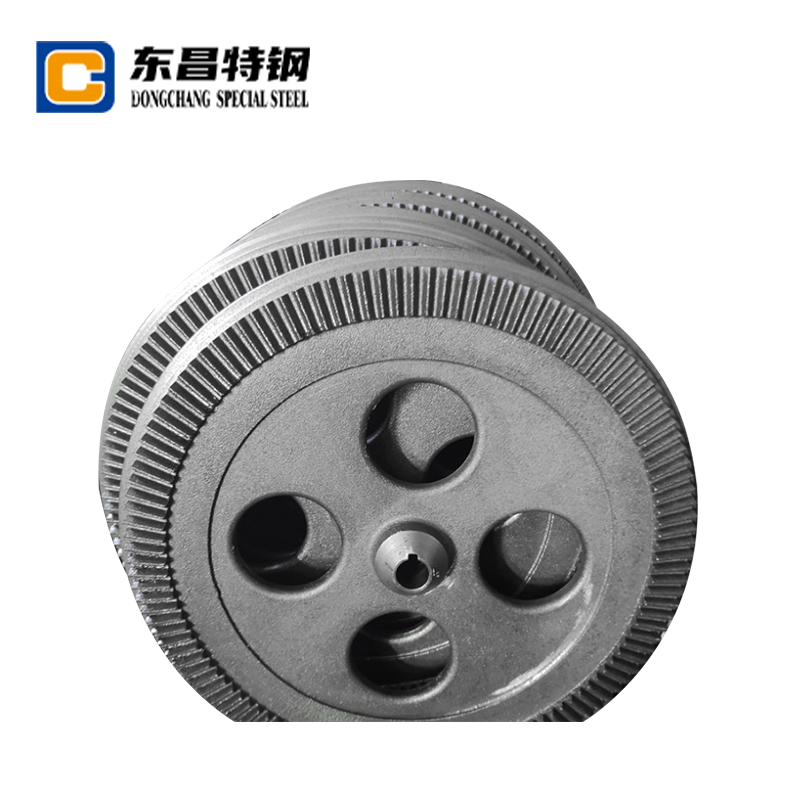

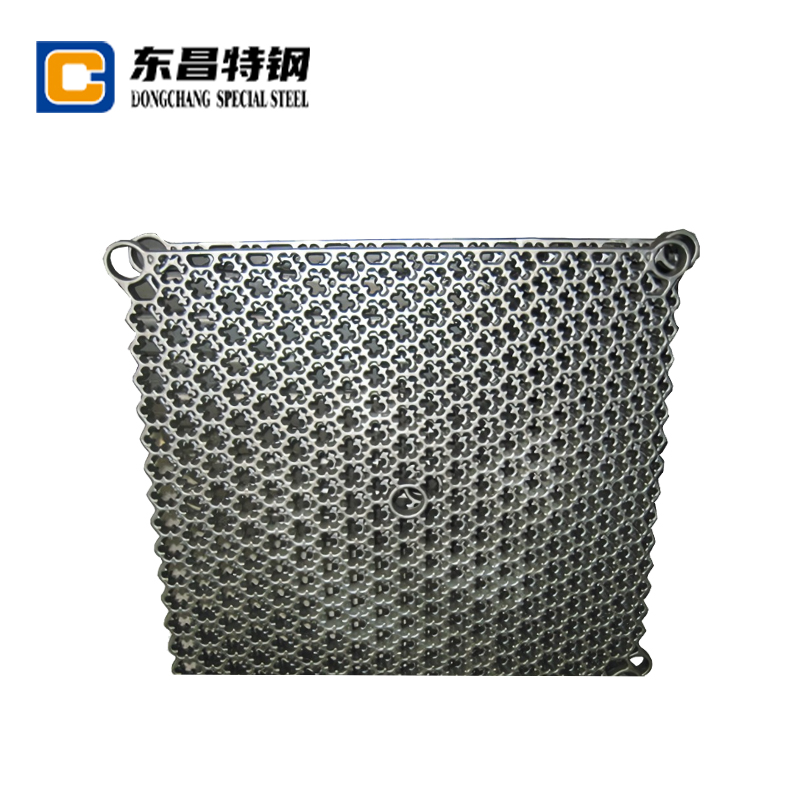

Tuulettimen muotoinen hunajakenno reikämateriaalilaatikko

1. Optimoi valuprosessin suunnittelu

Porttijärjestelmän suunnittelu: Suunnittele rationaalisesti porttijärjestelmä ja nousu, jotta voidaan varmistaa sulan metallin tasainen virtaus ja välttää turbulenssi ja kaasun tarttuminen. Käytä samaan aikaan tekniikoita, kuten kylmärautaa jähmettymisnopeuden hallitsemiseksi kutistumisen ja kutistumisen estämiseksi.

Jähmähdytyssekvenssin hallinta: Noudata suunnan jähmittymisen periaatetta, järjestä kohtuullisesti sisävirtauskanavan ja kaataprosessin sijainti, varmista, että paksu seinäosa jähmettyy viimeiseksi ja vältä eristettyjä kuumia kohtia.

Muotin valmistus: Varmista, että muotti on puhdas, kuiva ja asianmukaisesti esilämmitetty kaasun muodostumisen ja lämpöjännityksen vähentämiseksi.

2. hallita tiukasti raaka -aineiden laatua

Kemiallinen koostumuksen hallinta: Ohjaa tiukasti haitallisten elementtien (kuten rikki ja fosforin) pitoisuus seosteräksessä näiden elementtien välttämiseksi, jotka aiheuttavat halkeamia ja sulkeumia.

Raaka -aineiden tarkastus: Kemiallinen koostumuksen analyysi ja raaka -aineiden mekaaninen ominaisuustestaus varmistaakseen, että ne täyttävät prosessivaatimukset.

3. Sulata ja kaata prosessin hallintaa

Vakaa sulamislämpötila: Pidä vakaa sulamislämpötila, jotta vältetään liian korkeat tai matalat lämpötilat, jotka johtavat huonoon juoksevuuteen tai sulaan metalliin.

Pottinprosessin optimointi: Käytä tyhjiökatkaisua tai inertti kaasunsuojausta kaatamalla hapettumisen ja kaasun sekoittumisen vähentämiseksi. Samaan aikaan hallitse kaatanopeutta ja lämpötilaa huokosten ja sulkeumien välttämiseksi.

4. Lämpökäsittelyprosessin optimointi

Lämmönkäsittelyparametrien hallinta: Ohjaa tiukasti lämmönkäsittelylämpötilaa ja aikaa sisäisen jännityksen poistamiseksi, jyvien parantamiseksi ja valun mekaanisten ominaisuuksien ja halkeaman vastustuskyvyn parantamiseksi.

5. Laadun tarkastus ja palaute

Tasaamaton testaus: Käytä tuhoamattomia testaustekniikoita, kuten röntgen- ja ultraäänitestausta, havaitaksesi, onko valun sisällä olevia virheitä, kuten huokoset ja halkeamat.

Vian analyysi ja parannus: Tunnista vian perimmäinen syy vikaanalyysin avulla ja soveltaa analyysituloksia seuraavaan tuotantoon prosessin optimoimiseksi.

+86-15861061878

+86-15861061878